3D Baskı Teknolojisinin Dönüşümünde Eklemeli İmalat

Günümüzde pek çok alanda kullanılan eklemeli imalatın ilk ortaya çıkışı 1970’li yıllara dayanmaktadır. Bu yıllarda hızlı prototipleme amacıyla çıkan eklemeli imalat günümüzde karmaşık geometriye sahip parçaları imal etmekte de kullanılmaktadır. Eklemeli imalatın temel mantığı malzemelerin katmanlar oluşturularak birbirine eklenmesiyle oluşmaktadır. Bu sebepten dolayı geleneksel imalat yöntemlerinden ayrılmaktadır.

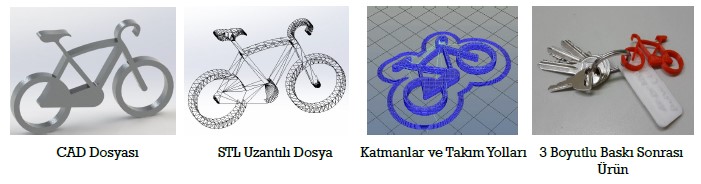

Eklemeli imalatın işlem sırası dört aşamada gerçekleşmektedir. İlk olarak modeli bilgisayar ortamında oluşturulan parçanın CAD datası alınarak bu dosya eklemeli imalatın standart arabirimi olan STL biçimli dosyaya dönüştürülür. STL dosyası 3D modelin yüzey geometrisini üçgenlere bölen arabirimdir. Bu uzantı kullanılmadan da programlar aracılıyla model dilimlenebilmektedir. Fakat STL modeli basitleştirdiği genellikle bu format uzantılı dosyalar kullanılmaktadır. Daha sonra program ile modelin katmanları ve takım yolları oluşturularak modelin nasıl üretileceği belirlenmektedir. Son olarak ise üretimi yapılan modelimizin katı modelini elde edilmektedir.

Mantığı basit olan eklemi imalatın yaygın olarak kullanılan yöntemleri; Sterolitografi (SLA), Ergiterek Yığma ile Modelleme (FDM), Üç Boyutlu Yazıcı (3DP), Seçmeli Lazer Sinterleme (SLS) ve Seçmeli Lazer Ergitme (SLM), Elektron Işınlı Ergitme (EBM) yer almaktadır. Bu teknikler ile çeşitli malzemeler kullanılarak (reçine, polimerler, polimer tozları ve metal tozları vb) 3D fiziksel parçalar imal edilebilmektedir. Bu yöntemlerden dolayı tersine mühendislik, sağlık, uzay ve havacılık, otomotiv, mimari gibi birçok alanda kullanıldığı görülmektedir.

Eklemeli İmalatın avantajlarına gelecek olursak; işçilik ve maliyetin geleneksel imalat yöntemlerine göre az olması, karmaşık geometriye sahip modellerin üretim kolaylığı, tasarımın özelleştirilebilir olması nedeniyle kişiye özel üretimin sağlanması, çalışır mekanizmaların montajlı imalatı gibi birçok avantajı mevcuttur. Bu avantajların yanında malzeme maliyetinin yüksek olması, parçaların yüzey pürüzlülükleri nedeniyle ek işlemlere ihtiyaç duyması, boyut sınırlamaları ve yüksek hassasiyet gerektiren uygulamalarda kalite kontrol zorlukları gibi bir de dezavantajları vardır.

tr

tr