Makine ile Kalıplama Yöntemleri

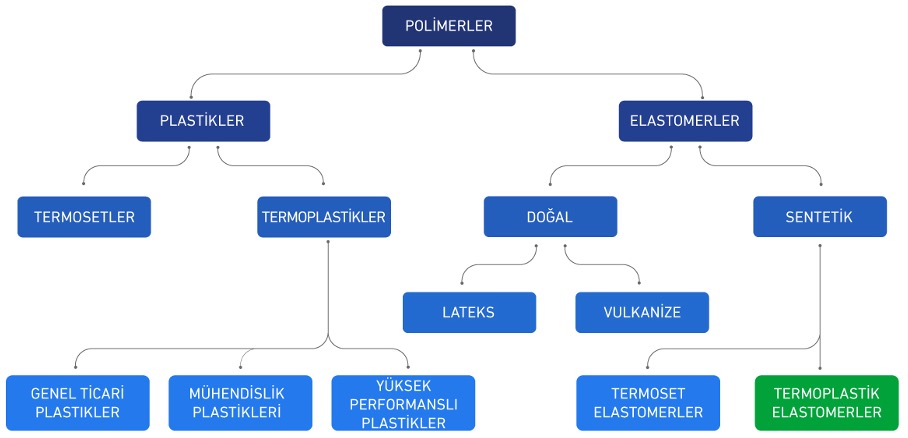

Polimer malzemeleri, Plastikler ve Elastomerler olarak ikiye ayırabiliriz ancak genel anlamda bir kıyaslama yapacak olursak Termoplastikler, Termosetler ve Elastomerler olarak düşünebiliriz. Bu polimer çeşitlerinin arasındaki farklılığı yaratan en önemli unsur ise ısı ile karşılaştıklarında verdikleri tepkidir.

Termoplastikler, oda sıcaklığında katıdır ancak ısıtıldığında yumuşak hale gelerek sıvı forma dönüşürler. Bu nedenle termoplastik malzemeler yeniden kalıplanabilir ve geri dönüştürülebilirler. Genelde sünek bir davranış sergilerler ve düşük mukavemete sahiptirler.

Termosetler, ısı altında şeklini korur ve katı kalırlar. Termoset polimerler genellikle yüksek sıcaklıklara daha dayanıklıdır, yeniden şekillendirilemez ve düzeltilemezler.

Elastomer, yapısında viskozite ve elastisite barındıran polimerdir. Sentetik Elastomerler genellikle termosettir ama termoplastik de olabilirler. Kalıcı hasara uğramadan büyük miktarlarda elastik olarak deforme olabilirler ve deformasyonun ardından elastomerler orijinal haline geri dönerler.

Bu yazımızda, hayatımızda birçok alanda kullanılan polimer malzemelerin kullanımlarına göre kalıp üretim yöntemlerinden kısaca bahsedeceğiz.

Plastik Enjeksiyon Kalıplama (Plastic Injection)

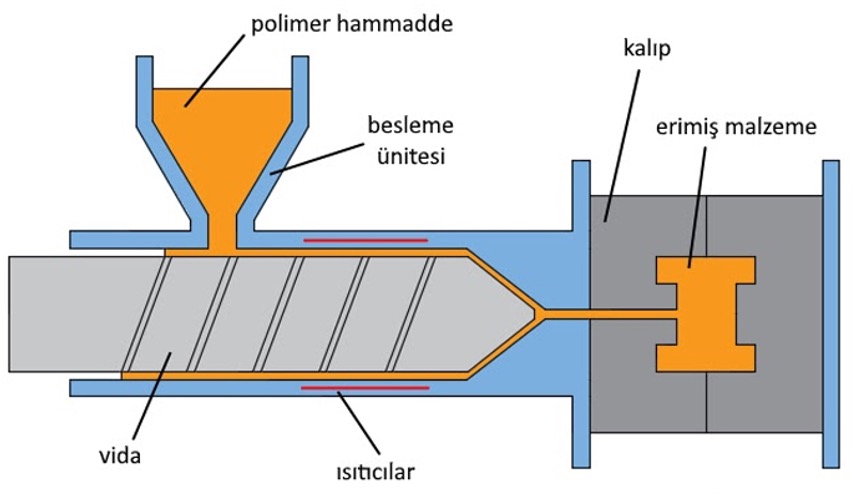

Enjeksiyon kalıplama, plastik parçaların üretiminde kullanılan en yaygın yöntemdir. Plastik enjeksiyon çevrimi, plastikleştirme, kalıbın kapatılması, kalıbın doldurulması, ütüleme, tutma, soğutma ve parçanın kalıptan çıkarılması işlemlerinden oluşmaktadır. Plastik enjeksiyon makinelerinde toz veya granül haldeki hammaddenin huniye konmasıyla işlem başlar. Granüller, ısıtıcılardan ve vidanın dönme hareketinin yarattığı sürtünme ile ortaya çıkan ısı ile eriyik haline dönüşür ve kalıba doğru itilir. Eriyik plastik kalıp boşluğuna dolar ve bu sırada enjeksiyon basıncı artar. Yüksek basınçla itilen malzeme kalıp içinde sıkışmaya ve soğumaya başlar bu sırada basınç artmaya devam etmektedir (ütüleme basıncı) çünkü soğuyan plastiğin viskozitesi artmaktadır. Kalıptaki parça katılaşırken vida ilave bir basınçla (tutma basıncı) eriyiği basmaya devam eder. Tutma aşaması yolluk girişi donuncaya kadar devam eder, yolluk donduktan sonra parça kalıp içinde soğumaya devam eder. Yeterince soğuyan parça kalıbın açılmasıyla iticiler yardımı ile dışarı alınır ve enjeksiyon çevrimi tamamlanmış olur.

Plastik enjeksiyon yöntemi ile imalatta karşılaşılabilecek hataları birtakım analizler ile önceden tespit etmek ve proses şartlarını optimize etmek mümkündür.

Kalıp akış ve dolum analizleri, kalıp soğutma analizleri, yolluk tasarımları optimizasyonu, basınç ve sıcaklık analizleri, enjeksiyon sonrasında parça üzerindeki çarpılma, yüzey çöküntüleri, soğuk birleşme, gaz sıkışma analizleri ile kalıp tasarımlarınızın üretim aşamasında parça üzerinde etkilerini inceleyebiliriz.

Termoform – Vakum Kalıplama (Thermoforming)

Termoform kalıplama, plastik şekillendirmede kullanılan en yaygın yöntemlerden biridir. Vakum şekillendirme yöntemi ile ısıtılmış olan levha kalıplanarak istenilen form oluşturulur. Bu yöntem ile çok büyük boyutlarda plastik malzemeler işlenebilir. Kalıp tasarımı, enjeksiyon kalıplarına nazaran daha ucuz ve çok daha kısa sürede tasarlanmaktadır.

Şişirme-Üfleme (Blow Molding)

Şişirme ve üfleme diye bahsedilen kalıplama yöntemi, genelde şişe gibi içi boş olan tasarımların üretiminde kullanılır. Isıtılmış plastik kütle ya da genelde bir tüp şeklinde olan parisonun hava ile şişirilmesidir. İstenilen formun elde edilebilmesi için üflenen hava, plastiği kalıba doğru iter ve kalıp soğutulduktan sonra plastik kalıbın içerisinden çıkarılır. Şişirme kalıbı ile ince cidarlı nesneleri ve şişeleri ekonomik bir şekilde üretebilirsiniz.

Ekstrüzyon Kalıplama (Extrusion Molding)

Ekstrüzyon kalıplama genelde borular ve pipetler gibi uzun içi boş uygulamalar için kullanılır. Silindirik metal bir blok bir kovan içerisine yerleştirilir ve eriyik plastik itici yardımı ile baskı uygulanarak kalıp deliğinden geçirilir. Genelde termoplastik malzemeler için kullanılan bir yöntem olup ekstrüzyon kalıplar, boru ve profiller gibi aynı kesite sahip uzun parçaların üretimini sağlar.

Rotasyonel Kalıplama (Rotomolding)

Rotasyonel kalıplama da kalıba toz halinde konulan plastik malzemenin fırın içerisinde döndürülerek kalıbın şeklini alması sağlanır. Fırından sonra kalıp bir süre daha döndürülmeye devam eder. Kalıp belirli bir sıcaklığa kadar soğuduğunda ise işlem tamamlanır.

Rotasyonel kalıplama genelde büyük, içi boş ve tek parça ürünler için kullanılır. Örneğin; yakıt ve üre depoları, silecek suyu depoları, hidrolik yağ depoları, hava kanalları, rezonans kutuları, çamurluklar ve kabin çatıları gibi karmaşık şekilli, büyük hacimli, içi boş, gerilimsiz parçalar tek parça halinde rotasyonel kalıplama ile daha ucuza üretilmektedir.

tr

tr