Plastik Enjeksiyon Kalıplama Zorlukları

Kalıp tasarımından üretimine kadar pek çok zorlukla karşılanabilir. Kalıp tasarımcıları, tasarımın estetiğiyle yani görünümü ve hissiyle ilgilenirken kalıp üreticileri ise kalite sorunlarıyla uğraşır ve üretim aşamalarının mümkün olduğu kadar sorunsuz ve verimli olmasını sağlamak ister. Her iki disiplinde ayrı ayrı çalışan personellerin bakış açıları ve rolleri farklı olsa da analiz araçları ile plastik enjeksiyon simülasyonları gerçekleştirerek plastik malzemeleri inceleme avantajı elde edilmiş olur.

Bir tasarımcı öncelikle form, uyum ve işlev gibi tasarım gerekliliklerine odaklansa da özellikle enjeksiyon kalıbıyla üretilmiş plastik parçalarda belirli bir parça tasarımının üretilebilir olup olmadığının değerlendirilmesi daha önemli hale gelmiştir.

Örneğin, enjeksiyon kalıplamaya yönelik geleneksel yaklaşım, prototip kalıplar oluşturmayı sürdürmek ve kabul edilebilir bir kalıp elde edilene kadar örnekler oluşturmaktır.

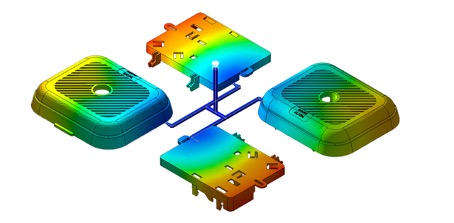

Burada yaşanabilecek sorunlardan kaçınmak, uygun maliyetli çözümler sunmak ve üretim sorunlarını baştan çözmek için plastik enjeksiyon analizleri gerçekleştirilebilir.

Üretim kusurları, enjeksiyon kalıbı performansını etkileyen birçok değişkenin bir araya gelmesiyle birlikte çeşitli nedenlerden kaynaklı oluşabilir. Örneğin, parçanın dalgalı görünümünden kaynaklanan parça büzülmesi, parça kalıptan çıkarıldıktan sonra deforme olduğunda gerçekleşir. Bir kalıp tamamen dolmazsa parçada hava boşlukları, yüzey çöküntüleri ve akış izleri oluşabilir. Tasarımcı, “parçanın büzülmesine izin verdi mi? Ayrım veya kaynak çizgileri istenen konumda mı?” gibi soruların yanıtlarını plastik enjeksiyon analizleri ile rahatlıkla alabilir.

Plastik enjeksiyon kalıplama analizleri ile zamandan tasarruf edebilir, maliyetleri düşürebilir ve enjeksiyon kalıbıyla üretilen parçaların kalitesini arttırabilirsiniz.

Deneyimli ekibimizle, enjeksiyonda kaliteli parça imal edebilmek ve sorunsuz üretim sürecinin tamamlanabilmesi için kalıp tasarımlarınızı, gerçekleştirilen analizler ile destekliyoruz.

tr

tr